软件产品试用体验,个性需求量身定制开发,咨询电话:15978966810

“总部想看各厂效率,但每个厂用的系统不一样,数据根本对不上!”——这是许多快速扩张的食品集团老板的共同困扰。

分散建设、各自为政的MES,正在成为集团化管理的数字壁垒。

食智造FoodMES系统为30+多工厂食品企业提供解决方案,核心思路是:“统一平台、分级授权、标准先行”。既不让总部“看不见”,也不让工厂“被捆住”。

短期看,独立部署似乎灵活;长期看,却带来三大隐患:

1. 主数据不统一:A厂叫“白砂糖”,B厂叫“食用糖”,总部无法合并分析;

2. 流程标准不一致:同款产品在不同厂工艺参数不同,质量波动大;

3. IT运维成本高:5个厂就要维护5套系统,升级、备份、安全全靠堆人。

真正的集团化,需要“一套系统、多个节点”。

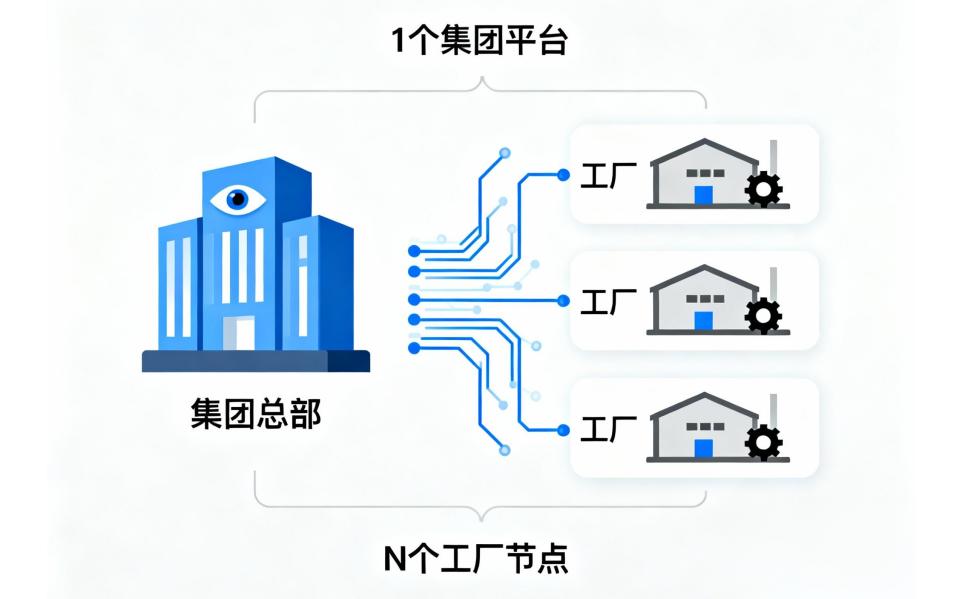

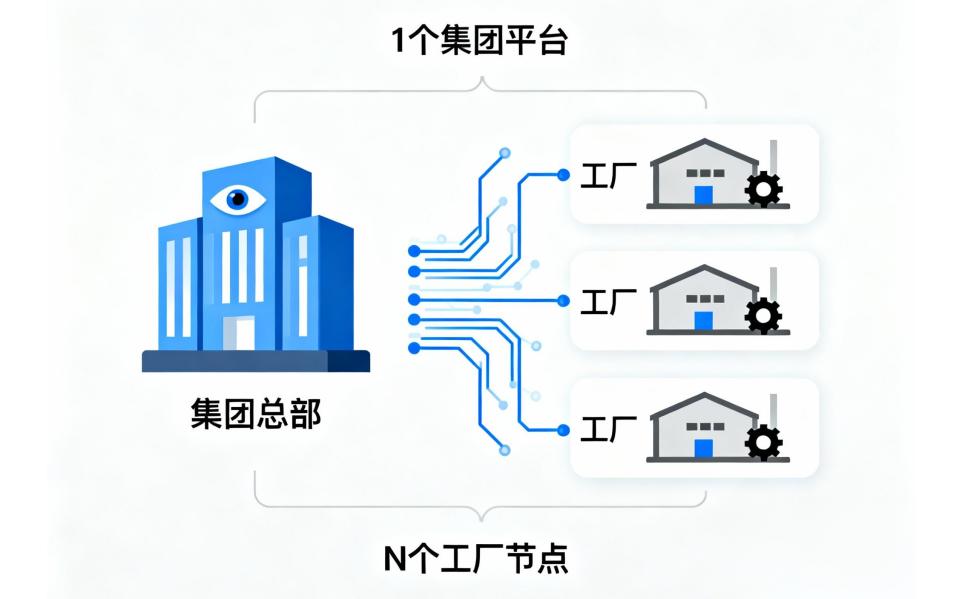

系统采用“1+N”逻辑架构:

- 1个集团主平台:定义统一的物料编码、BOM模板、工艺标准、质量规则;

- N个工厂节点:各厂在统一标准下,独立排产、报工、质检,保留本地灵活性。

总部在集团平台创建“标准物料库”“标准配方库”,各厂可直接引用,也可在授权范围内扩展本地物料(如地方特色原料),但编码规则、关键属性必须一致。

结果:跨厂成本对比、原料集采成为可能。

食智造FoodMES系统为总部提供集团级管理看板,可按日/周/月查看:

- 各厂工单达成率对比;

- 各厂异常停机TOP榜;

- 集团原料库存总量与分布;

- 跨厂批次追溯路径(如某批辣椒粉流向3个厂)。

数据自动聚合,无需人工汇总。

- 工厂可自主调整班次、排产顺序、本地供应商;

- 但关键工艺参数、质检标准、过敏源标识由总部锁定,工厂无法修改;

- 所有操作留痕,总部可随时审计。

某调味品集团借此实现“全国12厂,配方零偏差”。

这套架构,既避免了“一刀切”的僵化,又打破了“数据孤岛”的困局。

食智造FoodMES系统已支持最多20个工厂节点在同一平台运行,数据延迟<3秒。

食智造FoodMES——让集团化食品生产,标准统一、灵活高效、全程可控。

当消费者扫描产品包装上的二维码,看到的却是和其他品牌雷同的“原料来源+生产日期”模板页面,毫无记忆点——这种“千篇一律”的追溯体验,不仅浪费了品牌与用户沟通的宝

每天上百条来自京东、美团、抖音的预制菜订单涌入,运营人员手忙脚乱地复制粘贴,稍不留神就漏单、错单——这不仅是效率问题,更可能直接导致客户投诉甚至订单流失。在预制

“花了50万上MES,结果车间还是用纸质单”“系统上线三个月,没人登录”…… 这些不是个例,而是食品企业数字化转型中最常见的“烂尾”现场。问题不在技术,而在认

“系统都装好了,怎么还是用不起来?”——这是很多食品企业在MES上线后最常遇到的困境。问题往往不在系统,而在数据。食智造FoodMES系统在实施复盘中发现:

“报表太多,根本看不完!”——这是很多食品厂老板的真实心声。每天上百条数据、十几张图表,反而让人抓不住重点。真正的管理,不在于看多少数据,而在于盯住关键信号