“这锅油温够了,该下豆瓣了。”

——老师傅一句话,背后是二十年的肌肉记忆。

但在重庆火锅底料行业,最大的风险不是设备老化,而是老师傅退休。一旦他们离开,那“麻得刚好、香得透彻”的味道就可能消失。

FoodMES的答案是:不取代人,而是用数字化手段“记住”人。

我们将老师傅的经验,从“模糊感知”转化为“精准指令”,让每一锅底料都复刻经典风味。

传统炒制依赖眼观、鼻嗅、手试,主观性强。FoodMES通过工业物联网实现全要素采集:

✅ 油温曲线:高精度热电偶实时记录0–200℃变化;

✅ 搅拌转速:变频器反馈每分钟转数,确保“七分火、三分搅”;

✅ 投料时序:RFID识别原料桶,自动记录投放时间与重量;

✅ 环境参数:车间温湿度、蒸汽压力同步记录,排除干扰因素。

所有数据毫秒级上传,形成完整的“数字炒制档案”。

> 某重庆老品牌底料厂,在未数字化前,同一批次不同锅次风味差异明显;接入FoodMES后,油温波动标准差从±12℃降至±3℃,客户投诉下降70%。

老师傅常说:“花椒要麻而不苦,就得在油温刚冒青烟时下。”

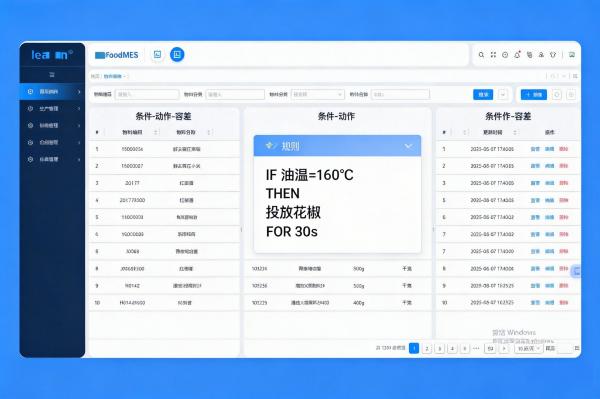

FoodMES将其转化为结构化工艺规则:

- 触发条件:油温 ≥ 155℃ 且 ≤ 165℃;

- 动作指令:启动花椒投料机,持续30秒;

- 容差机制:若超时未投,系统自动暂停并报警。

这类规则通过可视化规则引擎配置,无需写代码。企业可为不同产品(牛油/清油)、不同系列(微辣/特麻)建立专属数字工艺包。

目前,FoodMES已帮助客户沉淀8–15套标准工艺模型,覆盖主流口味。

系统不仅是记录者,更是操作引导者:

- 炒制开始前,平板自动加载对应工艺包;

- 每一步操作均有语音+图文提示(如“当前油温162℃,请准备投放花椒”);

- 若操作员试图跳过步骤,系统强制拦截,确保流程合规。

> 某年产5000吨的底料厂,过去新员工需3个月跟班才能独立操作;上线FoodMES后,培训周期缩短至2周,上岗合格率从40%跃升至95%。

FoodMES将炒制数字化延伸至上下游:

- 原料端:绑定花椒、辣椒批次,确保风味一致性;

- 质检端:自动关联感官评价(如“麻度评分”),反向优化工艺参数;

- 追溯端:客户反馈“某批次不够香”,系统秒级定位炒制曲线异常点。

结语:数字化不是冷冰冰的机器替代人,而是用技术守护温度与味道。

FoodMES不做“通用MES”,而是深耕川渝、懂火候、敬匠心的数字化伙伴。

当你的老师傅终将老去,你仍能用一套系统,让经典味道代代相传——这才是智能制造的人文价值。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

每锅底料都有独立身份ID!食智造FoodMES通过扫码投料、自动记录、一锅一码,30秒完成从成品到原料的全链路追溯,轻松应对验厂与客诉。

重庆某知名火锅底料企业通过引入FoodMES系统,实现了从生产订单、工单管理到仓储出库的全流程数字化,生产效率与产品质量获得质的飞跃。

制造企业自检实验室面临高频检测、快速放行、系统孤岛等挑战。本文详解LIMS流程管理软件如何通过自动任务、结果联动、MES/ERP集成,构建高效合规的质量控制闭环

某大型军工电子集团引入理化计量智慧管理平台,统一管理数千台标准仪器、通用量具及专用量具。系统覆盖委托、收发、任务、台账、校验计划、仪器处置等全业务流程,实现计量数据自动采集、预警联动、全程可追溯,显著提升CNAS/国军标合规水平与管理效率。

FoodMES通过物联网+移动终端+条码技术,将人员操作、设备状态、物料流动、工艺参数、环境监控全面数字化,构建真正的食品智能工厂底座。