某知名汽车零部件企业作为国内汽车传动系统关键零部件的主力供应商,其内部检测中心承担着从原材料入厂检验到成品出厂验证的全流程质量把关任务。随着主机厂对供应链数据透明度和实时性的要求不断提高,传统依赖Excel表格登记、纸质原始记录填写、人工口头分派任务的实验室管理模式已难以为继。最突出的问题体现在三个方面:检测数据分散在多个孤立文件中无法关联追溯;纸质记录难以满足CNAS对电子化审计追踪的合规要求;以及任务分配与设备校验高度依赖人工记忆,常因疏漏导致检测延误甚至批次返工。

针对上述挑战,项目团队为该企业检测中心部署了一套深度适配汽车零部件制造场景的LIMS(实验室信息管理系统),覆盖样品管理、任务执行、设备控制、报告生成及质量监控五大核心环节,真正实现“一个平台管全检”。

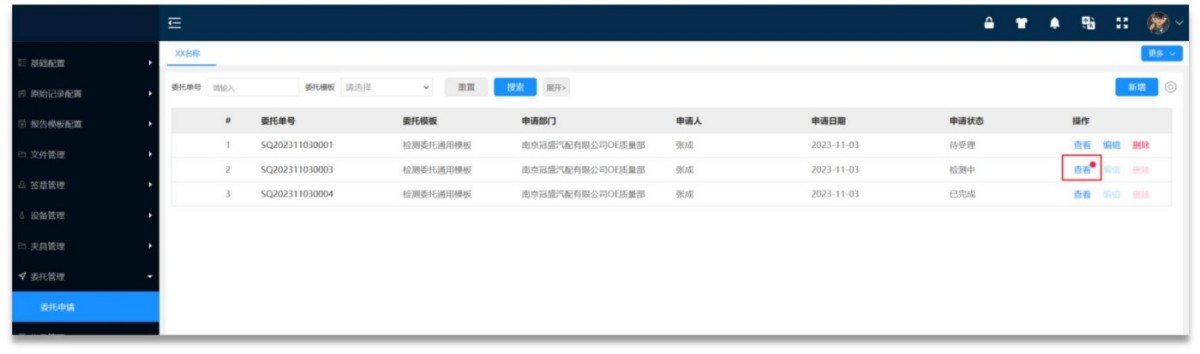

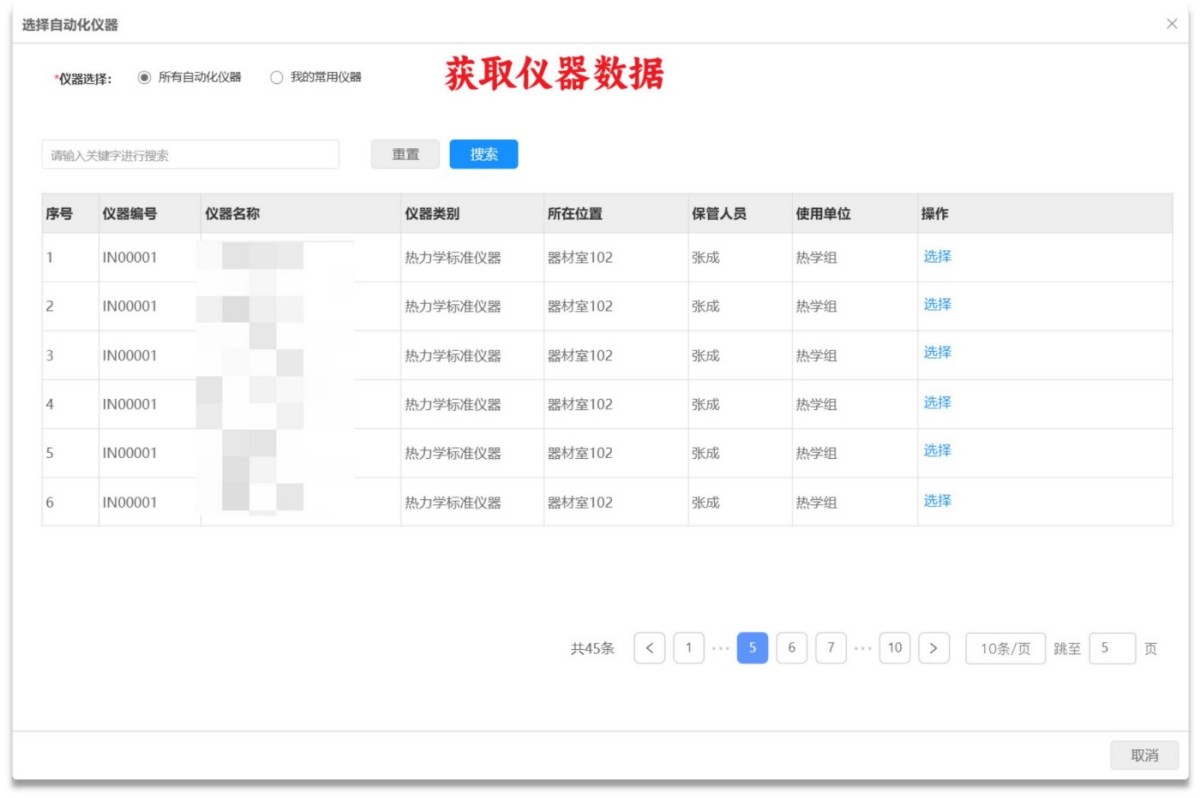

委托方通过在线表单提交检测需求后,系统自动生成唯一委托编号。样品送达时,工作人员扫码收样,系统即时绑定样品与委托信息,并根据预设规则智能分派任务至对应实验员的个人工作台。实验员登录系统即可调用标准化的电子原始记录模板,支持直接采集拉力机、硬度计等IoT设备的实时数据,彻底杜绝手工抄录错误。检测完成后,报告内容自动填充原始数据,经电子签章与多级审批后一键发布,全程操作留痕、不可篡改。

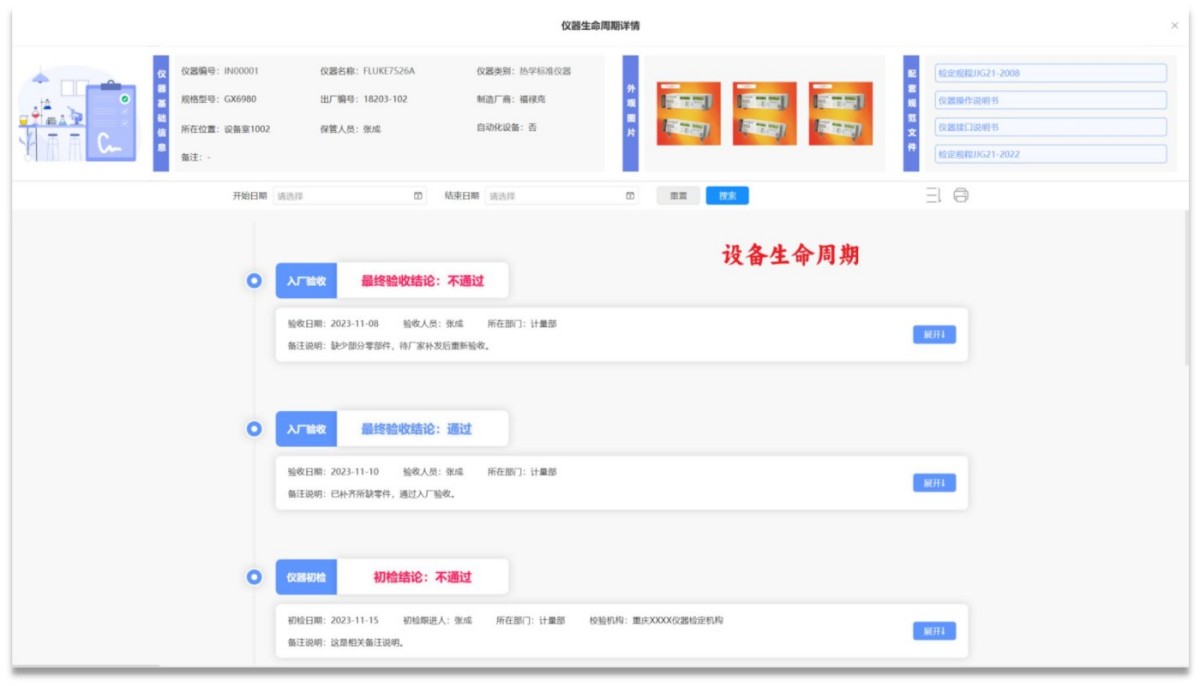

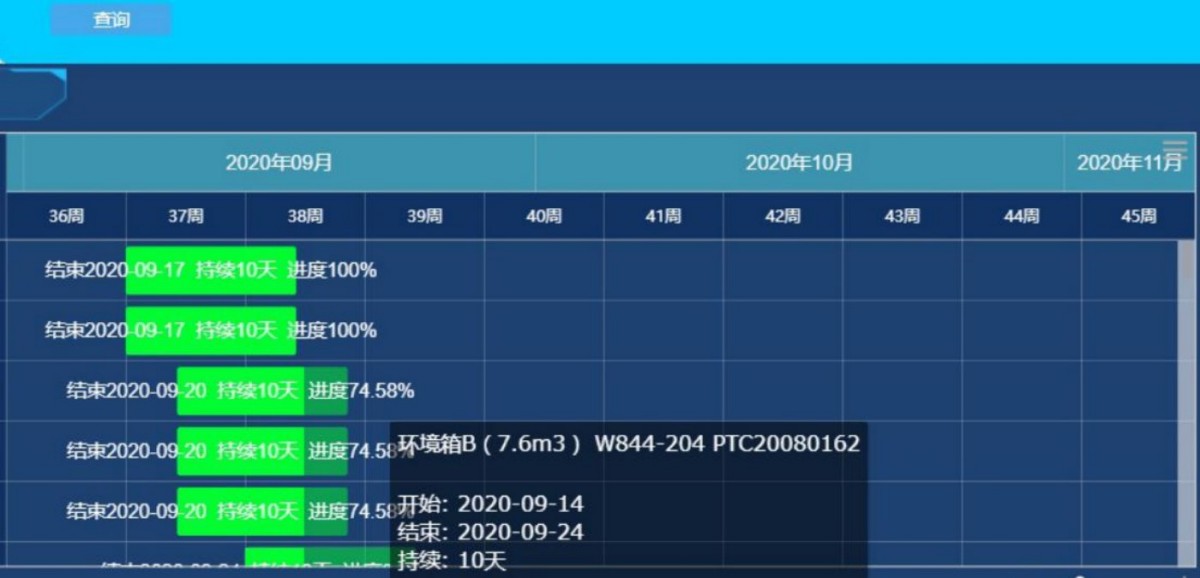

在汽车零部件检测中,测试夹具的状态直接影响结果一致性。系统将夹具纳入与设备同等的管理逻辑,从入库验收、首次校准、周期检定到维修报废,所有节点均在线记录并自动触发提醒。例如,当某台疲劳试验机临近校验截止日,系统提前7天向设备管理员推送预警;实验员开机前需通过PDA扫描设备二维码完成点检,未完成则无法启动检测任务。这一机制使设备校验逾期率从实施前的12%降至0%。

管理层可通过任务状态看板实时掌握各实验员工作负荷、样品积压情况及异常处理进度。同时,系统集成质量驾驶舱大屏,集中展示当日任务完成率、设备综合效率(OEE)、重复检测率等关键指标,为持续改进提供数据支撑。更重要的是,所有用户操作、数据修改均生成完整审计日志,完全满足CNAS准则中关于“数据完整性”和“人员行为可追溯”的强制性要求。

系统上线运行半年后,该企业检测中心在效率、合规与客户满意度方面取得显著提升。单份检测报告平均处理时间由3.2天缩短至1.5天,效率提升超过50%;因数据录入错误引发的客户投诉归零;在最近一次IATF 16949监督审核中,审核员特别认可其检测数据的可追溯性与过程受控水平,内审不符合项数量从8项减少至仅1项。这些成果不仅降低了质量成本,更增强了企业在主机厂供应链中的技术可信度。

该企业的成功经验表明,制造业内部实验室的LIMS建设必须紧扣行业特性。首先,系统需具备高度可配置能力,以适配材料性能测试、夹具管理等特殊需求;其次,移动端与IoT设备的深度集成是打通“最后一米”操作的关键;最后,变革管理不可忽视——通过“我的常用模板”“快捷任务入口”等功能降低使用门槛,才能确保系统真正被一线人员接纳并持续使用。

正在了解 LIMS实验室信息管理系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

某大型设计院引入电子档案系统后,工程图纸整理时间由3天压缩至4小时,归档效率提升80%。附真实系统界面截图,满足DA/T标准验收,实现CAD文件自动捕获与版本管控。

深入解析什么是电子档案管理系统,探讨其作为企业数字化转型基石的核心作用。提供电子档案保存方案,解决档案收集难、利用低、合规风险高等痛点,助力企业实现数据资产化。

电子档案管理系统符合什么标准?本文深度解读DA/T系列五大核心规范,涵盖四性检测、元数据封装及接口要求,助您规避建设风险,确保系统合规验收。

FoodMES打通牧场、工厂、灌装全链路,一罐牛奶扫码即可查全旅程,保障安全与信任。

告别风控盲区!SteelFlow ERP将客户预付款与信用额度智能联动,实时计算可用额度,在接单、发货等关键节点自动拦截风险订单,确保回款安全。