“我们只是想加个‘先进先出提醒’,结果供应商说要开发两个月!”

“预算只有20万,但标准MES动辄50万起。”

——这是中小食品企业数字化路上的真实困境。传统MES定制=高成本+长周期+高风险,导致许多企业“想上不敢上”。

重庆壹博的答案是:用自研低代码平台重构食品MES定制开发流程。

在保持全源码定制、深度适配业务的前提下,通过可视化建模与行业组件复用,将核心流程的验证周期从2–3个月缩短至2–3周,让客户更早看到价值、更准确认知需求,大幅降低项目失败风险。

- 硬编码开发:每改一个字段,需程序员写代码、测接口、走发布;

- 通用架构不适配:为饮料厂设计的流程,套用到火锅底料厂水土不服;

- 需求反复变更:老板今天要加“投料防错”,明天要改“报工逻辑”,项目无限延期。

某预制菜企业曾因定制延期3个月,错过春节销售旺季,损失订单超300万元。

需要明确:FoodMES始终是定制开发系统,不是标准配置产品。

低代码平台的作用,是提升开发效率、降低沟通成本、加快反馈闭环,而非替代专业开发。

1. 可视化建模:需求对齐效率提升50%

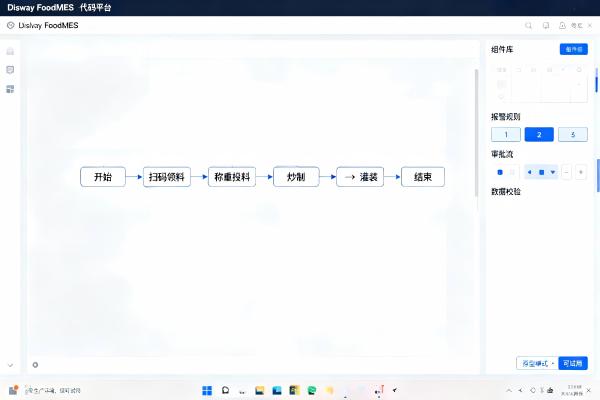

在项目启动阶段,业务顾问与客户共同在低代码平台上拖拽搭建流程原型:

- 生产路径(如:解冻→腌制→炒制→灌装)

- 关键控制点(如:投料扫码、称重校验、工艺参数记录)

- 报警规则(如:原料超期未用自动提醒)

客户可实时操作原型,当场确认逻辑是否合理,避免“文档理解偏差”。

2. 预制食品行业组件库:减少重复造轮子

平台内置50+经验证的食品专属模块,包括:

- 配方版本管理(支持微调记录与回滚)

- 批次正反向追溯(原料→成品 / 成品→原料)

- FIFO先进先出管控(原料库龄自动预警)

- 电子批记录(符合GMP/SC验厂要求)

- 称重联动(投料量自动采集,偏差报警)

✅ 这些组件已封装底层逻辑,开发团队可直接调用、快速集成,节省40%以上基础功能开发时间。

3. 快速原型验证:2–3周见真章

以某火锅底料企业为例:

- 第1周:需求调研 + 流程原型搭建(低代码平台)

- 第2周:客户试用原型,提出调整意见

- 第3周:开发团队基于确认原型,进行正式编码与集成

- 第4–6周:完成剩余定制功能、UAT测试、培训部署

相比传统“3个月后才见系统”,客户在第2周就能看到可操作的核心流程,极大增强信心。

FoodMES低代码平台不牺牲灵活性:

- 支持对接老旧PLC、非标设备(通过边缘网关);

- 可扩展复杂算法(如动态排产、质量预测);

- 允许二次开发(提供API与SDK)。

某乳企需对接自研温控系统,开发团队在低代码框架下嵌入专用驱动,既复用平台能力,又满足特殊需求。

- 希望降低试错成本的企业:先验证核心流程,再投入全面开发;

- 业务逻辑复杂但预算有限的中小企业:用更短周期、更低费用获得专属系统;

- 多工厂集团:总部统一平台,各厂按需配置差异流程。

数字化不是比谁上线快,而是比谁更贴近业务、更能持续进化。

食智造FoodMES低代码平台,不是为了“省掉开发”,而是让开发更聚焦于真正有价值的创新,把沟通成本转化为交付速度。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

定制周期太长怎么办?重庆壹博基于自研低代码平台,实现食品MES在7天内完成客户个性化需求配置,大幅缩短交付周期。

FoodMES支持“先上配料模块,再扩工序管理,最后全厂集成”的渐进式实施路径,降低初期投入,确保每阶段都有价值产出。

FoodMES对解冻时间、腌制温度、包装批次等关键工序自动记录,实现从原料到成品的全链路电子化履历,质量问题秒级定位。

调味品企业的两大核心痛点:配方保密难、批次追溯乱在调味品行业,配方是企业的“生命线”,而批次管理则是客户验厂和质量投诉处理的“生死线”。然而,许多企业仍依赖手工

西南地区某新兴预制菜企业通过部署FoodMES系统,实现了生产计划的快速调整与执行过程的精细化管控,显著提升了对多变市场的响应能力。