“明明上了MES,成本却没降下来。”

——问题不在系统,而在是否用对了场景。

真正的精益,不是口号,而是将浪费显性化、数据化、可行动化。FoodMES正是为此而生,它将丰田精益生产的“七大浪费”理论,转化为食品工厂可执行、可度量的数字化实践,并通过每日绩效看板、异常闭环机制、员工激励积分,推动精益文化真正落地。

食品行业常因预测不准导致生产过剩,占用资金、增加损耗。

FoodMES通过动态排产引擎,实现:

✅ 对接销售订单与安全库存,自动生成精准生产计划;

✅ 支持急单插单,系统自动重排后续任务,避免整线停产;

✅ 实时显示在制品数量,超量自动预警。

> 某预制菜企业通过此功能,将计划外生产减少35%,原料周转率提升1.8倍。

工人等料、设备空转,是车间隐形成本。

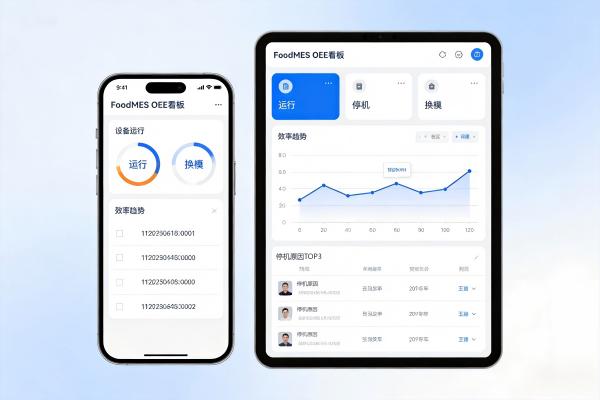

FoodMES通过任务自动派发+设备OEE监控双管齐下:

- 配料完成后,炒制任务自动推送到炒锅平板,无需班组长口头通知;

- 系统自动采集炒锅、包装机启停信号,实时计算OEE,定位效率损失点(如换模、故障);

- 管理者看板一眼识别瓶颈工序,快速调配资源。

> 某调味品厂上线后,设备综合效率(OEE)。更关键的是,系统每日生成《班组效率排行榜》,激发一线改善热情。

传统模式下,领料、报工、查BOM全靠人工跑动与纸质记录。

FoodMES通过移动端全覆盖消除此类浪费:

✅ PDA扫码领料:库位智能推荐,路径最短;

✅ 平板一键报工:结束炒制/包装,点击即完成,无需回办公室填表;

✅ 电子作业指导书(SOP):关键步骤图文并茂,新员工也能一次做对。

员工日均步行距离减少40%,操作差错率下降60%。此外,系统支持语音报工(适用于戴手套场景),进一步降低动作负荷。

这两类浪费直接侵蚀利润,FoodMES提供硬核防错:

- 库存浪费:通过FIFO先进先出强制提醒+原料临期预警,某客户原料损耗下降42%;

- 缺陷浪费:通过智能称重防错,投料超重/欠重实时报警,配料差错率下降95%以上;

- 过度加工:通过工艺参数固化(如炒制温度、时间),杜绝凭经验操作导致的品质波动。

所有异常均触发纠正措施工单,形成PDCA闭环,确保问题不重复发生。

FoodMES不仅提供工具,更构建持续改善的机制:

- 每日晨会看板:自动汇总前日七大浪费数据,聚焦TOP3问题;

- 改善提案入口:员工可通过APP提交降本建议,采纳后获积分奖励;

- 与成本模块联动:每减少1%浪费,系统自动折算为节约金额,直观体现价值。

> 某烘焙企业通过该机制,半年内收集员工改善提案87条,其中32条落地实施,年化节省超60万元。

结语:精益生产的灵魂,是持续改善的文化。FoodMES不做“黑箱”,而是将每一次操作、每一台设备、每一批物料的状态透明化,让管理者看清浪费在哪,让一线员工知道如何改进。

当你的对手还在凭感觉“救火”,你已用数据驱动系统性降本——这才是智能制造的真正价值。

选择FoodMES,不仅是选择一套系统,更是选择一种以消除浪费为核心的运营哲学。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

食智造FoodMES无需人工记录,自动采集炒锅、包装机启停信号,实时计算OEE并定位效率损失点。

食智造FoodMES打通产销数据,精准核算每笔订单真实利润,支持按客户、产品、业务员三维度穿透分析。

“计划执行难?追溯效率低?”免费下载获取食智造FoodMES系统落地方案,覆盖智能配料、炒制包装、批次追溯全流程,助力食品企业数字化升级。

FoodMES自动跟踪原料与半成品保质期,临近过期自动预警并锁定,强制执行先进先出策略,杜绝食品安全风险

FoodMES支持12种语言切换、多币种成本核算、出口追溯报告自动生成,助力食品企业高效出海。