“这锅颜色不够红,火小了。”

“香味没出来,再翻两分钟。”

——在传统火锅底料车间,这类判断全靠老师傅的“眼睛看、鼻子闻、手感受”。但当老师傅退休、新人上岗,或工厂扩产至多条线时,“味道变了”“批次不稳”便成为常态。更严峻的是,这种经验无法沉淀、难以培训、无法审计。

FoodMES联合IoT硬件,打造火锅底料炒制数字化闭环,将模糊的“火候经验”转化为精确的“系统标准”,实现“人走味不散,扩产味不变”。

- 参数不可见:油温、锅体转速、炒制时间靠目测估算,无实时记录;

- 操作随意性大:加料顺序、翻炒力度、停火时机因人而异;

- 结果难追溯:某批底料客户反馈“香气不足”,无法反查当时工艺状态;

- 传承成本高:培养一个合格炒料工需1–2年,制约产能扩张。

某川渝底料厂曾因主力师傅离职,连续三批产品被客户退货,损失超20万元。

1. IoT设备接入,实时采集关键参数

在炒锅加装:

- 高温红外传感器(实时油温)

- 转速编码器(搅拌频率)

- 计时器(各阶段持续时间)

所有数据自动上传至FoodMES,形成“炒制曲线”。

2. 工艺参数固化为标准配方

邀请老师傅现场操作,系统记录其最佳批次的全过程数据,提炼为标准工艺包,例如:

- 阶段1(爆香):油温160℃±5℃,转速30rpm,持续120秒

- 阶段2(熬煮):油温120℃,转速20rpm,持续600秒

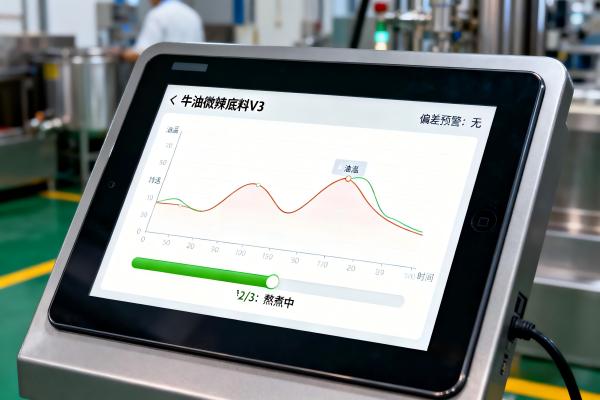

该配方绑定至具体SKU(如“牛油微辣底料V3”),版本受控。

3. 车间强执行+偏差预警

工人启动炒制任务后,FoodMES终端实时显示目标参数与当前值。若油温低于155℃超过10秒,系统自动弹窗提醒:“请加大火力!”,并记录偏差事件。

4. 批次追溯关联炒制曲线

每锅底料生成唯一批次码,扫码即可查看完整炒制过程数据。客户投诉时,5分钟内调出“火候档案”,精准定位问题环节。

某头部火锅底料企业上线FoodMES炒制模块后:

- 批次间风味一致性提升至98%;

- 新员工上岗培训周期从6个月缩短至2周;

- 因炒制问题导致的客户退货归零;

- 老师傅经验以数字资产形式永久留存,支持新品研发复用。

其技术总监坦言:“现在我们不是靠一个人做味道,而是靠一套系统守住味道。”

在火锅底料行业竞争日益激烈的今天,稳定性就是品牌护城河。FoodMES让千年“灶台经验”拥抱现代数字技术,既尊重匠心,又超越个体局限,真正实现“标准化而不失风味,规模化而不丢灵魂”。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

FoodMES通过多口味配方库、快速换线、智能排产,助川渝调味品企业高效应对多品种小批量生产挑战。

川渝某调味品龙头客户案例:FoodMES替代5名文员、减少30%原料浪费、降低20%能源消耗,年综合管理成本下降80万元,附真实数字看板截图。

食智造FoodMES采用“分子/分母”式BOM,按总产量自动计算各物料用量,误差<0.1%,彻底解决比例投料不准难题。

食智造FoodMES系统通过入库赋码+库位推荐+临期预警,自动强制执行先进先出,某调味品厂原料损耗下降42%。

FoodMES基于自研低代码平台,在保持全定制前提下,2–3周完成核心流程原型验证,大幅缩短需求确认周期,降低项目风险。