“订单接不完,产线跑不满”——这看似矛盾的现象,却是重庆某中型火锅底料企业2023年的真实困境。作为区域头部供应商,其年设计产能为8000吨,但实际年产量长期卡在7500吨左右。旺季时,客户催单电话不断,而车间却因排产混乱、换线耗时、设备空转等问题,始终无法释放全部产能。

管理层意识到:靠增加人手或延长工时已触及极限,必须通过数字化手段重构生产流程。2024年初,企业引入食智造FoodMES系统,目标直指三大效率瓶颈:计划不透明、换线太慢、设备利用率低.

过去,生产计划全凭计划员经验手工排布,常出现“物料没到、锅却空着”或“多个订单争抢同一台炒锅”的冲突。更麻烦的是,不同配方对炒锅清洁度、温度曲线要求不同,临时插单极易打乱全局节奏。

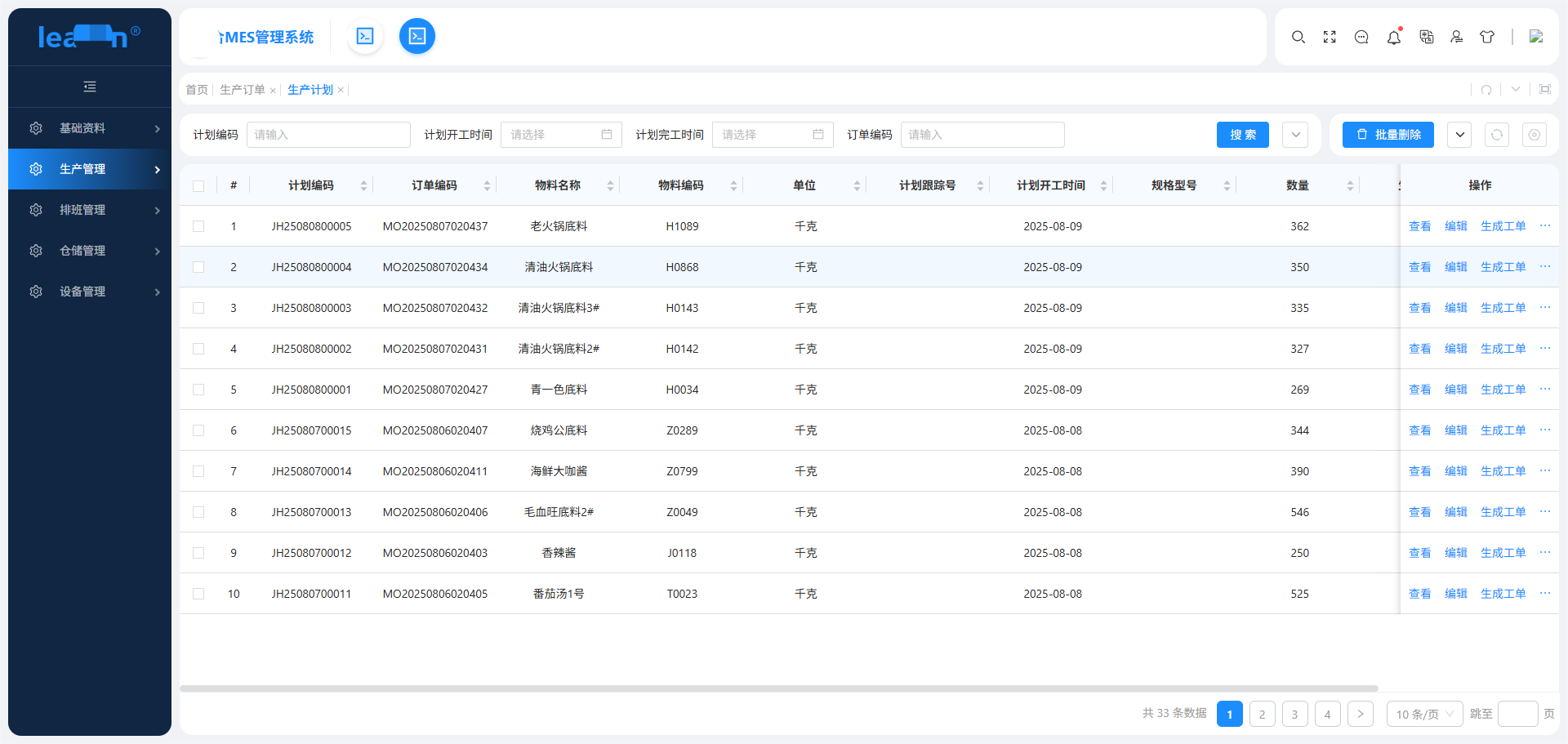

FoodMES系统上线后,首先打通了与金蝶ERP的数据链路。销售订单一旦确认,系统自动同步至MES,并基于BOM物料清单、设备状态、班组排班等约束条件,生成可视化生产计划。计划员可在界面上拖拽调整,实时看到资源占用情况,避免冲突。

更重要的是,系统支持动态插单与优先级重排。当紧急订单进来,只需标记优先级,系统自动重新计算最优排程,无需人工推翻重来。排产准确率从不足70%提升至98%,计划变更响应时间缩短超70%。

由于排产更科学,炒锅日均有效运行时间增加了2.5小时——这相当于每年多出近900小时的产能空间。

火锅底料品类繁多,牛油、清油、菌汤、番茄……每切换一次配方,都需要彻底清洗炒锅、校准温控参数、做首件试产。过去全靠老师傅凭记忆操作,平均耗时40分钟,且容易遗漏步骤,导致批次质量波动。

FoodMES针对这一痛点,开发了换线作业标准化流程。每次切换产品,系统自动向炒制平板推送专属“换线指导书”,包含:

- 清洗剂类型与浸泡时间

- 锅体温度预设值

- 首件投料清单与称重标准

- 质检确认节点

操作员必须按顺序完成每一步并扫码确认,系统才允许启动下一批次。这不仅确保了工艺一致性,还将平均换线时间压缩至16分钟,效率提升60%。一年下来,仅换线环节就节省了超过1200小时。

产能上不去,还有一个隐形原因:设备“假装在干活”。炒锅是否真在运行?停机是因为等料、故障还是人为怠工?过去全靠班组长口头汇报,数据严重失真。

FoodMES通过绑定炒锅与工业平板,实现了设备全生命周期在线管理。每台设备拥有电子档案,记录运行时长、故障代码、保养周期。系统自动计算OEE(设备综合效率),并在看板上以热力图展示各炒锅状态。

管理者一眼就能看出哪台锅“效率偏低”,进而分析是排产不合理、维护不到位,还是操作不规范。同时,工单直接指派到具体设备,杜绝“人找锅、锅等人”的浪费。

6个月内,设备综合效率(OEE)从68%提升至89%,相当于凭空多出近1/4的产能。

系统上线半年后,成果超出预期:

- 年产能从8000吨提升至10800吨(+35%)

- 月均交付准时率从82%升至97%

- 人均产出提升28%

- 项目总投资回报周期仅11个月

“以前不敢接小批量定制单,怕打乱生产节奏。现在有了FoodMES,柔性生产能力大大增强。”企业负责人表示,下一步将把系统扩展至复合调味酱、蘸料等新品类,打造真正的智能食品工厂。

如果您也在为产能瓶颈、换线低效、设备闲置而烦恼,不妨了解这套已在多家食品企业验证有效的食智造FoodMES系统。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

华东某酱油厂客户案例:FoodMES联动电子秤,多配方自动切换,配料差错率下降95%以上,附系统界面截图。

食智造FoodMES采用“分子/分母”式BOM,按总产量自动计算各物料用量,误差<0.1%,彻底解决比例投料不准难题。

食智造FoodMES打通产销数据,精准核算每笔订单真实利润,支持按客户、产品、业务员三维度穿透分析。

食智造FoodMES联动电子秤,按配方自动提示投料顺序与重量,超重/欠重实时报警,配料差错率下降95%以上。

选型错、流程乱、集成差、支持弱——食智造FoodMES基于300+食品工厂经验,详解如何避开MES实施四大雷区。