作为年产能超5万吨的华东知名酱油生产企业,该厂产品线涵盖生抽、老抽、味极鲜、蒸鱼豉油等20余种SKU。然而,高频次的配方切换与复杂的原料配比(如盐、糖、酵母抽提物精确到克级),让配料环节长期处于“高风险”状态。

“去年因新员工误将500克盐当成50克投入,整批3吨产品报废,损失近8万元。”一位车间主管坦言,“更头疼的是,审计时拿不出完整的投料记录,验厂差点不通过。”

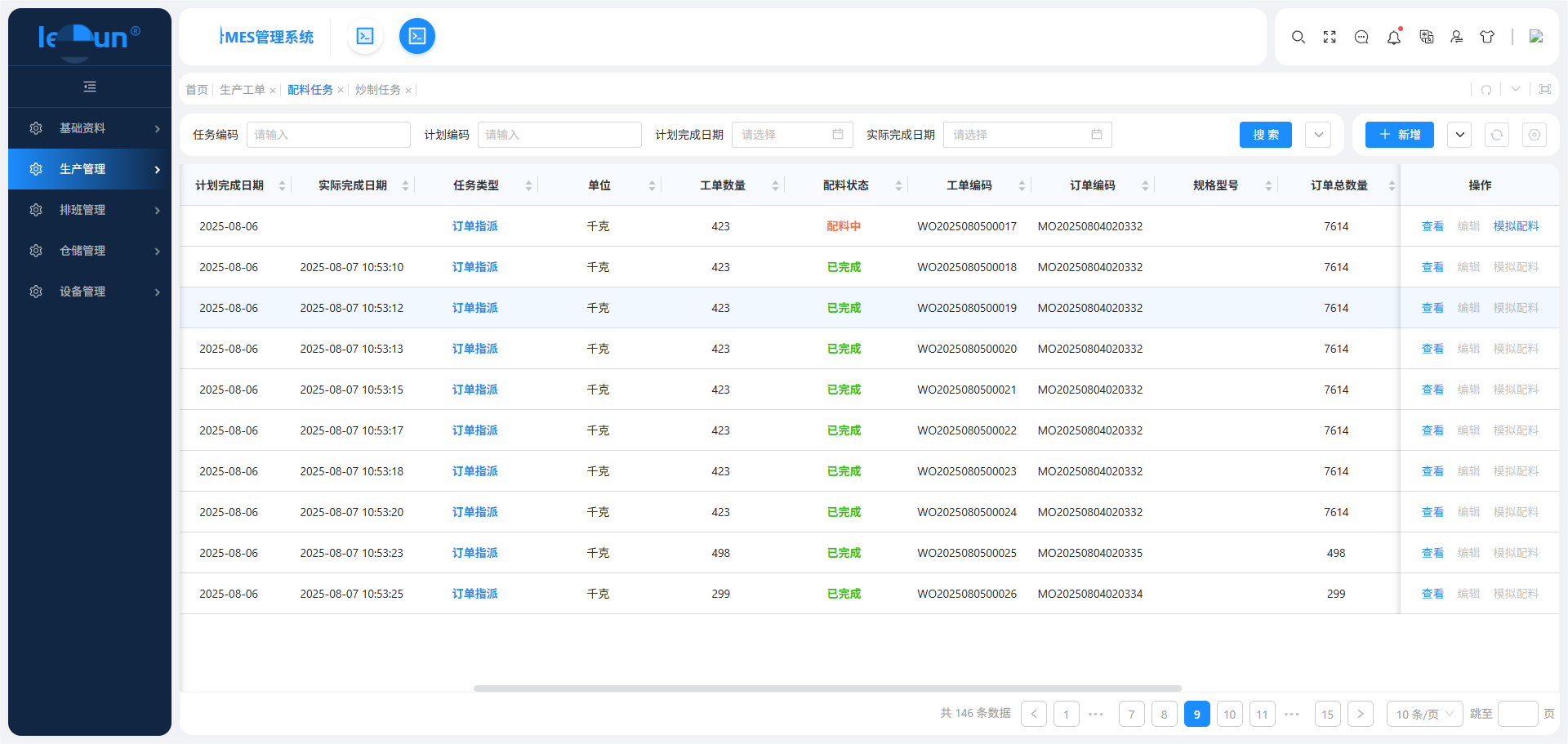

为根治这一顽疾,该企业引入食智造FoodMES系统,重点部署“智能称重防错”模块,将人、设备、配方三者深度绑定,构建从任务下发到复核闭环的全链路防错机制。

不同酱油品类对应不同BOM配方,过去需人工翻查纸质文件或Excel表格,极易混淆。如今,当工单启动,系统自动加载专属配方至配料员PDA端,精确到每种辅料的名称、规格、目标重量,无需手动选择。

操作员将容器置于电子秤上,系统通过蓝牙实时读取重量数据。一旦实际投料量偏离目标值±2%,系统立即触发声光报警并冻结任务,直至纠正为止。

更重要的是,所有投料动作自动记录时间、重量、操作人,形成不可篡改的电子批记录,满足ISO22000对关键控制点(CCP)的追溯要求。

配方调整是常态,但旧版本若被误用后果严重。FoodMES对所有配方变更实行版本号管理,每次修改生成新版本,旧版本自动归档且不可调用。只有经QA审核生效的版本,才能被工单引用,确保“所用即所审”。

自FoodMES上线以来,该企业配料差错率由3.2%降至0.1%以下,接近‘零差错’。年减少原料浪费与报废损失超60万元。更重要的是,电子批记录自动生成,验厂审核一次通过,彻底告别手写台账的合规风险。

“现在新人上岗第一天就能独立操作,”配料组长说,“系统把每一步都‘锁死’,想错都难。”

对于同样面临多配方、高精度投料挑战的调味品、酱料、复合调味料企业,该案例提供了一套可复制的防错路径。通过PDA+电子秤+FoodMES的三位一体联动,不仅能杜绝人为失误,更能夯实食品安全根基。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

FoodMES基于统一基础平台深度定制,兼顾灵活性与成本,助中小食品企业精准匹配业务需求。

西南某预制菜企业通过FoodMES实现任务自动推送与参数固化,生产准备时间缩短约70%,附真实操作界面截图,支持验厂合规。

食智造FoodMES采用“分子/分母”式BOM,按总产量自动计算各物料用量,误差<0.1%,彻底解决比例投料不准难题。

食智造FoodMES打通产销数据,精准核算每笔订单真实利润,支持按客户、产品、业务员三维度穿透分析。

食智造FoodMES联动电子秤,按配方自动提示投料顺序与重量,超重/欠重实时报警,配料差错率下降95%以上。