“食品批次追溯怎么做?”“怎么查某一批次用了哪些原料?”——这类问题在用户搜索词库中高频出现。很多食品厂并非不想做追溯,而是被现实卡住了:原料入库靠手工登记,生产投料靠经验估算,成品出库无唯一标识。三者之间毫无数据关联,一旦需要查某批产品,只能翻箱倒柜找纸质记录,效率低、易出错,甚至根本找不到。

更麻烦的是,不同岗位使用不同工具:仓库用Excel、车间用纸质工单、质检用独立系统。数据分散在多个“孤岛”,无法自动串联。这种碎片化管理模式,注定无法支撑真正的批次追溯。

一次客诉就可能暴露整个系统的脆弱性。比如,某客户反馈某批次产品有异味,企业若无法在24小时内定位该批次所用的全部原料、供应商及生产记录,就可能被迫召回整月产量,损失动辄数十万元。

更严峻的是合规风险。在ISO 22000、HACCP或BRCGS等国际验厂中,“能否实现从成品到原料的反向追溯”是核心审核项。若现场无法快速调取完整链路,轻则开具不符合项,重则直接判定验厂失败,影响出口资质甚至全年订单。

每批原料到厂后,系统自动分配唯一内部批次号,并强制关联供应商名称、送货单号、质检报告、保质期等信息。所有数据实时录入,杜绝手写遗漏或篡改,确保源头可查、责任可溯。

投料环节,操作员通过称重终端选择对应成品工单,系统自动推送该批次所需原料清单。每投一种原料,系统即记录:原料批次号、实际投料量、操作员ID、时间戳。全程无需手工填写,数据自动绑定至成品生产记录。

每箱/每托成品出库时,系统自动生成唯一二维码。客户或监管人员扫码后,可查看该成品所用全部原料批次、供应商信息、生产时间、质检结果,实现“一码通查”。同时支持正向(原料→所有成品)与反向(成品→全部原料)双向追溯。

值得一提的是,FoodMES的追溯能力不仅限于内部管理。系统支持与上下游系统对接,例如将成品追溯码同步至电商平台或物流系统。消费者在收到产品后,也可通过扫描包装二维码,查看该批次产品的“透明履历”,增强品牌信任感。

此外,系统还内置“异常批次预警”功能。一旦某原料批次被标记为问题批次(如供应商召回),系统可自动反查所有使用过该原料的成品批次,并推送预警通知,帮助企业主动拦截风险,避免被动召回。

在FoodMES系统中,只需输入任意成品批次号,点击“生成追溯报告”,3秒内即可导出PDF格式的完整追溯链路图。报告包含:原料清单、供应商资质摘要、投料记录、质检数据、操作人员等关键信息,格式规范,可直接用于客户审计或官方验厂。

已有客户反馈,上线该功能后,应对客诉响应时间从3天缩短至10分钟,验厂准备周期减少70%,彻底告别“临时补记录”的窘境。

正在了解 食智造食品生产执行系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

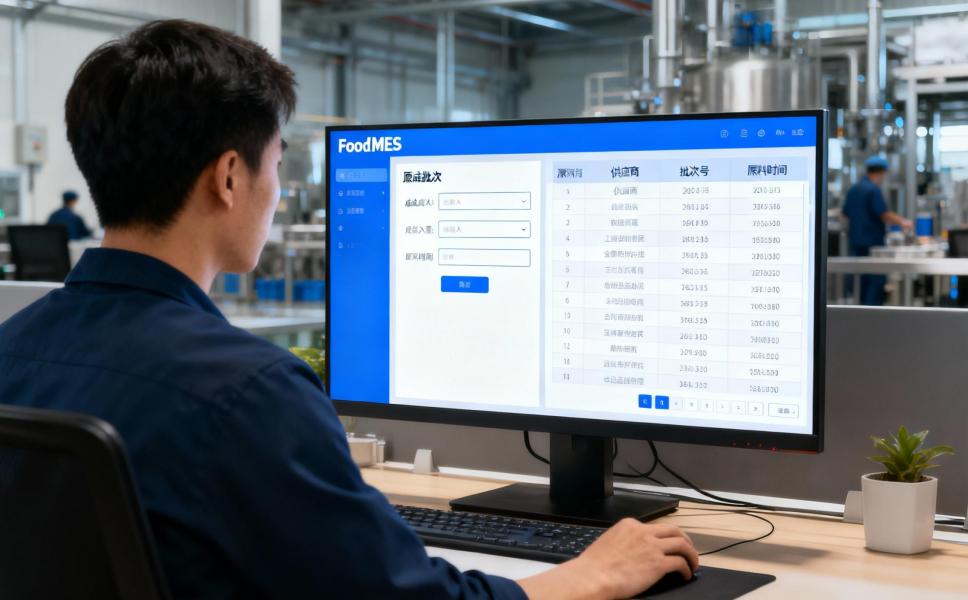

重庆某火锅底料厂客户案例:FoodMES打通原料-炒制-包装全链路,扫码3秒完成正反向追溯,电子批记录自动生成,客户验厂审核一次通过,附系统界面截图。

FoodMES支持正向追踪(原料→成品)与反向追溯(成品→原料),30秒内定位问题批次范围,最大限度减少召回损失。

“计划执行难?追溯效率低?”免费下载获取食智造FoodMES系统落地方案,覆盖智能配料、炒制包装、批次追溯全流程,助力食品企业数字化升级。

FoodMES自动跟踪原料与半成品保质期,临近过期自动预警并锁定,强制执行先进先出策略,杜绝食品安全风险

当消费者扫描产品包装上的二维码,看到的却是和其他品牌雷同的“原料来源+生产日期”模板页面,毫无记忆点——这种“千篇一律”的追溯体验,不仅浪费了品牌与用户沟通的宝