对于拥有多家工厂的大型制造企业而言,“一厂一策”的实验室管理模式曾是常态,却也埋下了巨大的质量隐患。某国内领先的汽车零部件巨头便是如此:其华东、华南、华北三大基地各自为政,不仅使用的物料编码体系不同,连对同一款原材料的关键指标(如硬度、盐雾试验时长)的检测方法和判定标准都存在差异。这导致集团总部无法横向对比各厂产品质量,更无法快速追溯某个批次缺陷件的根源,供应链协同效率低下。尤为突出的是,在应对主机厂年度审核时,审核员常常因三地报告格式、数据呈现方式不一致而提出质疑,增加了不必要的沟通成本。

每当一款新产品导入,集团质量部需要分别向三个厂区下发三套略有差异的技术文件。日常运营中,问题更为凸显:A厂用“HB-2024”指代的材料,在B厂可能叫“MAT-A24”,C厂则用内部代码“C-889”。这种主数据的混乱,使得跨厂区的质量分析与根因定位如同“大海捞针”。当主机厂反馈某批次产品存在质量问题时,调查团队需耗费大量时间在不同系统间比对、翻译和验证数据,平均耗时长达3天。此外,由于缺乏统一的供应商绩效视图,集团难以对来料质量表现不佳的供应商采取一致的管理措施,削弱了议价能力。

集团最终采用了壹博LIMS的“1个集团主库 + N个区域分库”部署模式。在集团层面,建立了唯一的物料主数据池、检测标准库和合格供应商名录。所有新物料、新标准必须由集团审核后才能生效,确保了源头的唯一性和权威性。

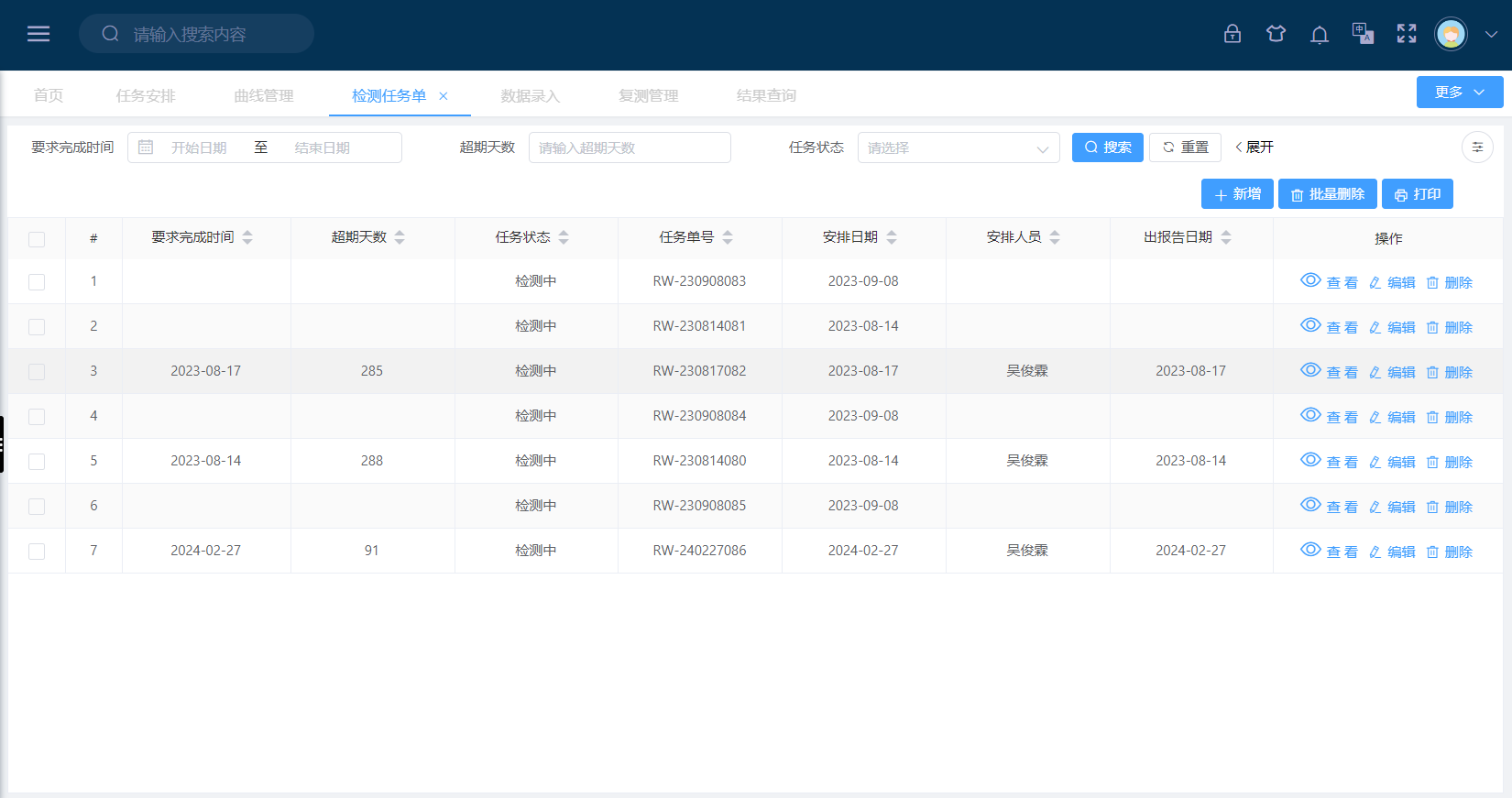

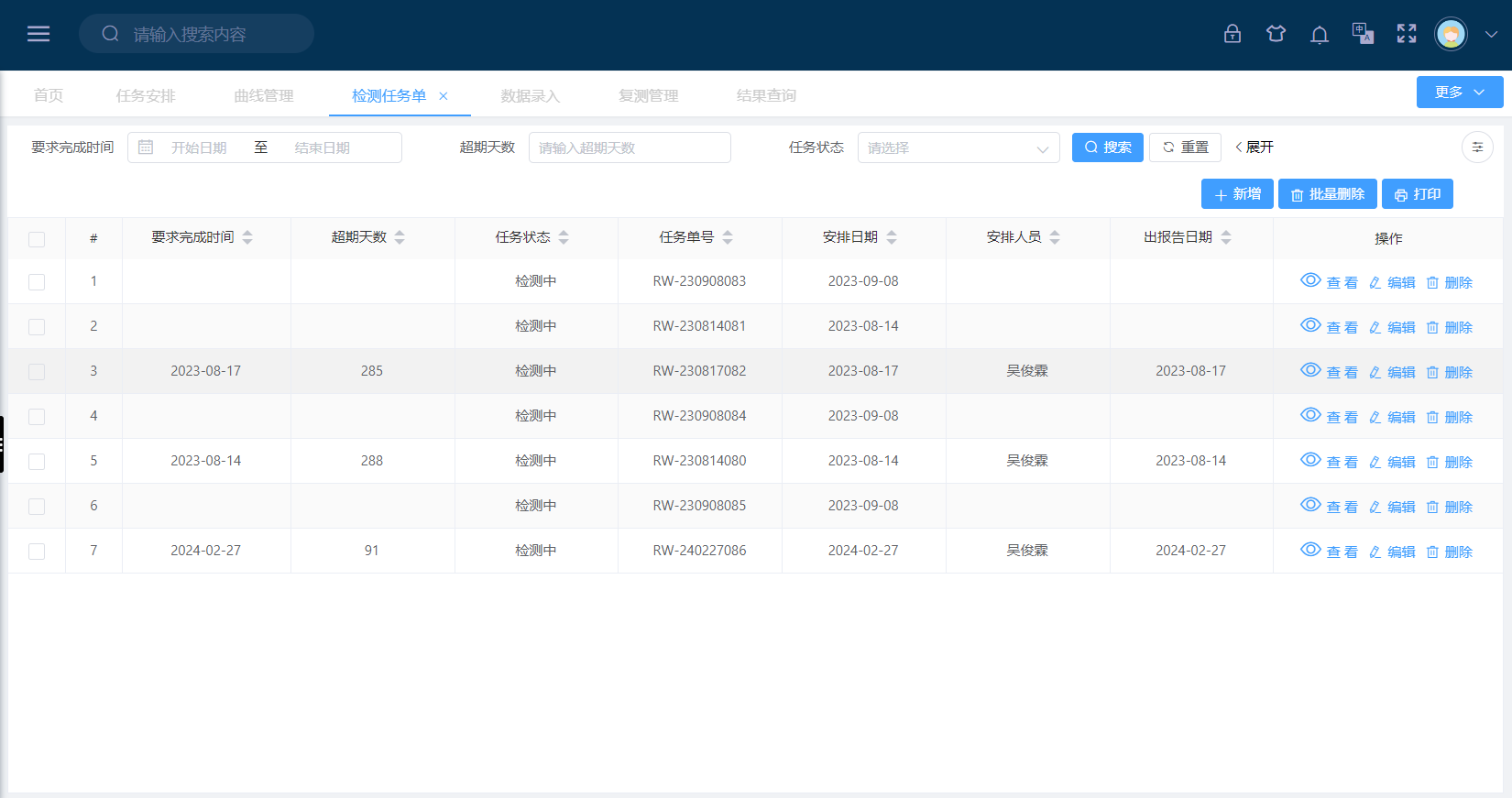

在创建检测任务时,系统允许任务发起方直接指定执行该任务的实验室,无论其位于哪个厂区。例如,华东基地可将一项特殊的材料分析任务,直接委派给拥有专用设备的华南实验室。任务详情、标准要求及样品信息随任务一同流转,确保执行方获得完整、准确的指令。

当某厂区产能不足、设备突发故障或需要特殊资质检测时,跨厂区协同成为关键。接收方实验室登录本地LIMS分库,即可看到被委派的任务,并开始检测工作。完成后,结果自动回传至集团主库,形成完整闭环,极大提升了资源利用效率和应急响应速度。

依托集团主库汇聚的全量数据,质量管理人员可通过LIMS的综合查询功能,一键拉通三大厂区的历史检测记录。通过自定义筛选条件(如物料编码、供应商、时间范围),可快速生成各厂区关键物料的一次检验合格率(FTQ)、供应商来料批次合格率等核心指标报表,为集团级质量决策提供坚实依据。

项目上线半年后,成效显著:

- 检测标准统一率达100%,彻底消除因标准不一导致的质量争议;

- 跨厂区质量追溯时间由平均3天缩短至2小时内;

- 集团对TOP 20核心供应商的来料质量绩效评估实现自动化、可视化;

- 年度质量会议所需的数据准备时间减少80%,让会议真正聚焦于问题解决而非数据核对。

更重要的是,该集团成功通过了多家国际一线主机厂的严苛审核,其一体化的质量管理体系获得了高度认可。

正在了解 LIMS实验室信息管理系统 相关解决方案?

支持低代码定制开发、可源码交付与私有化部署,欢迎咨询!

咨询电话:15978966810

还在为进销项发票对不平而头疼?SteelFlow ERP通过“三单匹配”和智能规则,实现发票自动匹配、一键核销与异常预警,让对账效率提升90%,轻松应对税务稽查。

详解LIMS如何通过自动化记录、智能预警、一键报告,帮助预制菜企业高效通过SC认证与市场监管抽检,附真实落地案例与成本参考。

面对CNAS复评审,某化工实验室聚焦两大核心风险点:任务追溯不清、设备校准失控。通过壹博LIMS真实的任务创建与设备管理功能,成功构建合规防线。

详解LIMS上线前必须完成的5项数据准备工作:主数据界定、编码统一、无效数据清理、非结构化数据转化、字段映射校验,避免因“脏数据”导致系统失效、报表失真、审计不通过。

某华东第三方环境检测机构上线壹博LIMS后,实现检测全流程100%电子原始记录,顺利通过CMA飞行检查。附真实系统界面截图与数字化采样场景图,满足CNAS/CMA对数据完整性要求。